铝厂里的“数字神经中枢”:包头华铝的智能制造升级密码(发表于“内蒙古新闻网”2025年7月25日)

走进包头华北铝业的生产车间,操作工不再需要紧盯各种参数、为了一个参数的稳定不停跑现场调试,而是看着屏幕上实时跳动的数据流从容操作。一条“3号熔炼炉温度曲线偏离阈值”的预警提示弹出时,技术员立刻精准定位问题——这是包头华铝全新上线的大数据分析系统带来的生产日常,这套藏在屏幕后的“智能大脑”,正悄悄改写着铝加工行业的生产规则。

生产数据全联通,车间管理更科学

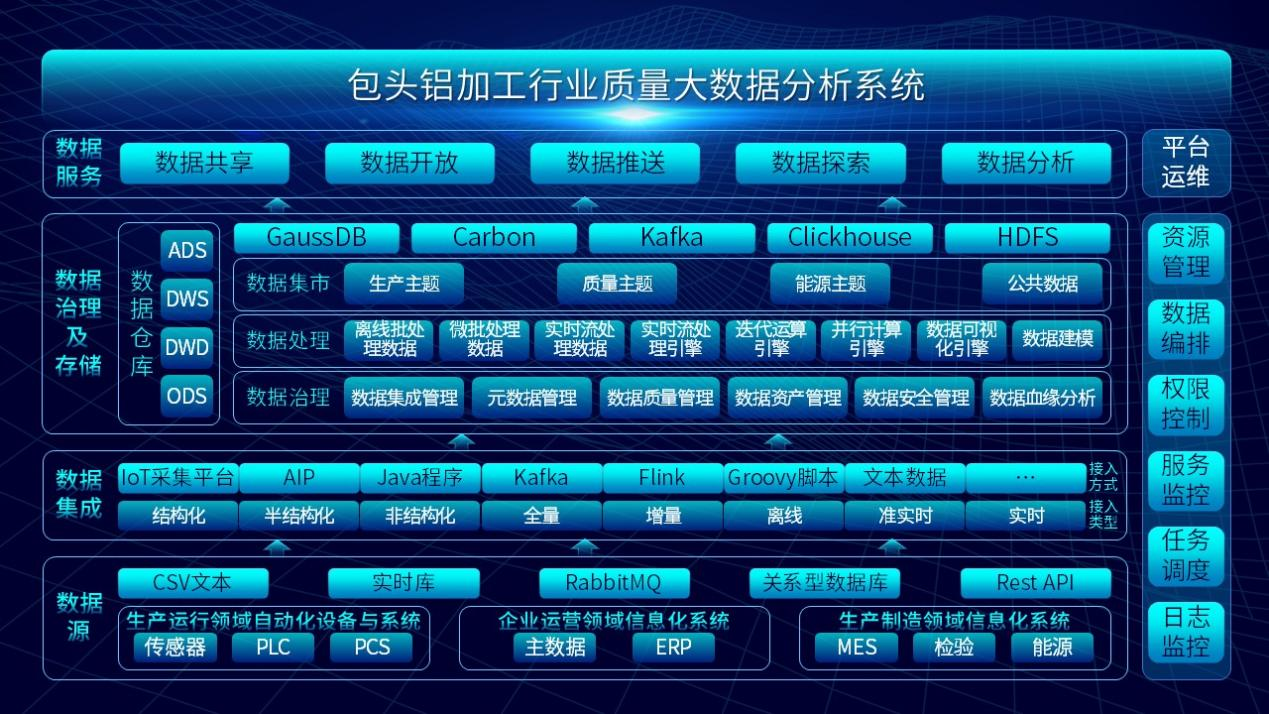

以前的铝厂车间里,ERP系统的订单数据、MES系统的生产数据、设备管理系统的故障记录,分散在不同的系统中各自运行。现在不一样了,全新搭建的高性能数据中台打破了各个系统的数据壁垒,实现了数据的高效流通。

生产数据从各个工序实时汇聚到数据中台,经标准化处理后实现统一存储与管理。操作工想查询某批铝材的生产记录,只需在系统中输入编号,全流程数据就能秒级呈现。曾经困扰生产的“数据孤岛”现象彻底消失,工厂全工序生产数据实现实时同步,整个车间的生产状态在屏幕上清晰可见,为生产管理提供了精准依据。来自包头华铝技术部的负责人介绍道:“数据中台的建成,让工厂数据真正实现了‘互联互通’,为智能化生产打下了坚实基础。”

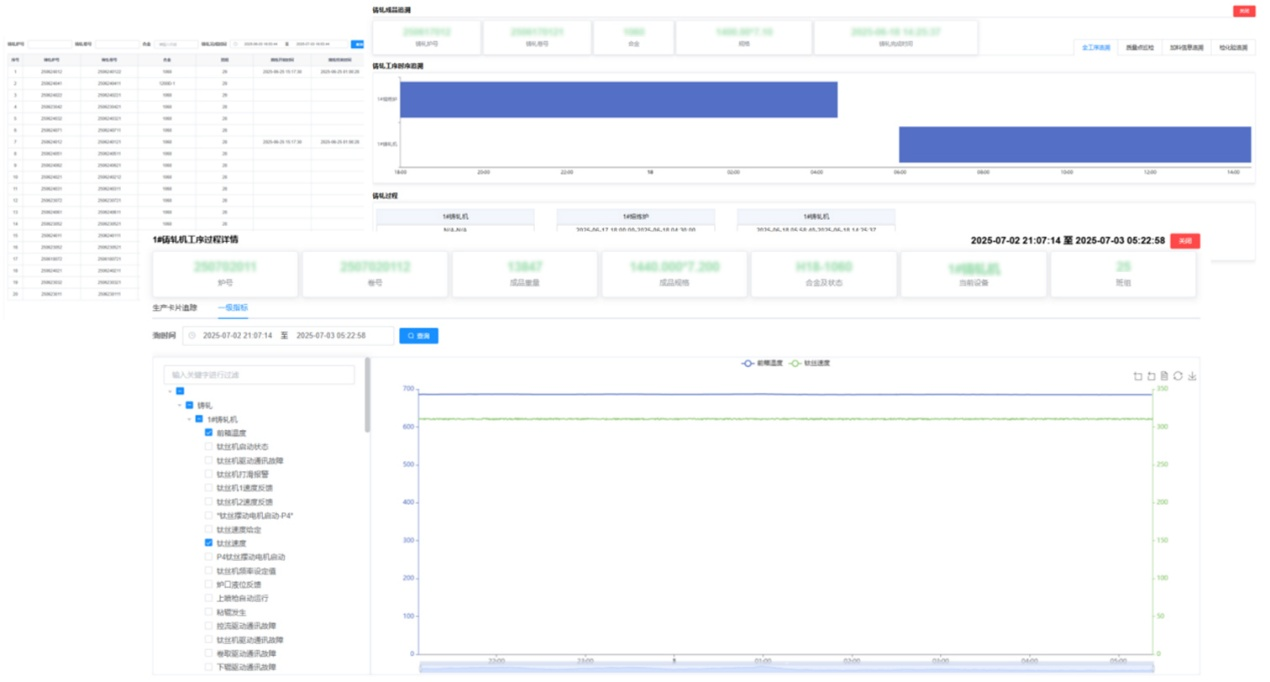

数据追溯全流程,质量管控更精准

过去铝加工行业排查生产异常,主要依靠老师傅的经验逐步梳理,效率较低。而现在,全流程数据追溯系统让问题排查效率提升90%,为生产流程的质量管控提供了有力支撑。操作工张工说:“以前查个问题得翻遍各种记录,半天都不一定有结果,现在在系统上一点,时间、巡检、加料这些数据全出来了,几分钟就能找到问题在哪儿,太方便了!”

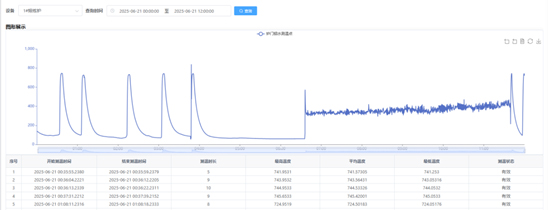

时间维度可回溯各工序节点详情,点巡检维度能快速定位异常环节,加料维度可查清物料全流程信息,检化验维度能呈现全流程检验数据分布。更重要的是,熔炼炉配备了专门的测温记录模块,系统实时监控铝液温度曲线变化,当温度曲线满足工艺要求的有效测温条件时,会自动记录测温温度与时长,工艺参数偏离标准时也会立刻报警。铝制造从此告别“差不多就行”的模糊时代,每一个生产环节都有数据支撑,产品质量稳定性大幅提升。

核心技术强支撑,系统运行更稳定

“全量数据中枢作为基础,能够兼容多来源、多形式的数据,实现数据的实时汇聚与统一管控,为所有分析应用筑牢数据根基,就像为工厂构建了一个精准的‘数据仓库’。”包头华铝大数据分析系统的技术负责人,来自中冶京诚数字科技(北京)有限公司的马工介绍道。“全流程数据追溯系统通过时间、点巡检、加料、检化验四个维度,详细记录生产过程的每一个细节,确保任何质量问题都能快速溯源;熔炼温控记录模块自动捕捉符合标准的温度数据,为熔炼炉温度相关生产质量问题的事后分析和工艺优化提供了精准数据支撑;工艺异常预警模块则通过实时监控关键参数变化,在参数偏离标准阈值时立即触发告警并推送至相关负责人,有效降低了生产异常带来的损失。这四大核心技术共同保障了生产过程的高效稳定运行。”

效益提升看得见,生产经营更高效

这场智能制造升级,正让包头华铝的生产经营焕发新活力。车间里最直观的变化是效率的跃升——过去需要半天排查的生产异常,现在几分钟就能锁定症结,生产异常排查时间缩短90%,整个车间的生产节奏明显加快,操作工有了更多精力投入到工艺优化中。质量提升同样看得见摸得着——全流程数据追溯像给产品质量上了“双保险”,实时预警机制更是把质量隐患消灭在萌芽状态,产品不合格率大幅下降,客户反馈的满意度比以前提高了不少。效益改善体现在生产的每个环节——数据驱动的工艺优化和质量管控让原材料消耗悄悄降了下来,异常停机导致的损失明显减少,降低了生产综合成本。更长远来看,这套系统在包头地区铝加工企业的推广前景广阔,它不仅能带动整个区域铝加工产业升级,更能为传统制造业数字化转型提供可借鉴的范本,让更多企业在 “数据赋能” 中收获转型实效。

赋能智造新升级,产业发展添动能

包头华铝大数据分析系统的成功落地,不仅是企业智能制造转型的重要里程碑,更是包头制造业通过数据赋能生产全流程,向高端化、智能化、绿色化升级的积极尝试。未来,随着智能化系统在更多制造企业的推广应用,数智化生产技术与绿色化生产模式将重构生产流程,通过提高生产效率与资源利用率、提升产品品质与附加值,为制造业高质量发展持续赋能,为我国向制造强国目标迈进注入强劲动力。