中冶京诚四大核心技术入选国家节能降碳推荐目录及案例指南

近日,国家工业和信息化部发布《国家工业和信息化领域节能降碳技术装备推荐目录(2025年版)》及配套《国家工业和信息化领域节能降碳技术应用指南与案例》。中冶京诚“直弧型特厚板连铸技术”“钢液真空循环脱气工艺干式机械泵抽真空技术”“低碳低氮旋切顶燃式热风炉技术”“转炉烟气余热回收技术”四项核心技术成功入选。这些技术针对钢铁行业高耗能、高排放的痛点,以显著的节能成效、创新路径和广泛应用前景,为行业开辟极致能效与深度减排的绿色新赛道提供了关键技术支撑。

直弧型特厚板连铸技术

本技术解决了传统模铸工艺流程生产高品质特厚钢板效率低、能耗大、成本高的问题,在国际上首次开发≥450mm直弧型特厚板坯连铸工艺装备技术。

技术通过三大创新开辟了超大规格高品质钢板高效绿色生产新流程:首创特厚板坯小半径、低应变矫直密排辊列,二冷精细分区精准控温技术;开发特厚板坯高均匀传热结晶器,高刚度弯曲段、矫直段以及凝固末端大压下扇形段等核心装备;开发高均质凝固控制、连续辊缝收缩等关键技术,将钢液直接浇铸成坯并轧制,替代模铸钢锭、冷却加热、初轧开坯等传统高能耗、低效生产工艺。与传统模铸工艺相比,生产效率提升12倍以上,连铸金属收得率可达98%以上,相对模铸提高14%以上;吨钢能耗降低30%,加热炉重复加热能耗降低70%,大大降低了前部工序钢水、铁水的消耗,有效促进铁钢轧全流程的节能降耗和减排。

钢液真空循环脱气工艺干式机械泵抽真空技术

本技术针对钢铁行业冶炼领域真空抽气环节能耗高的问题,采用三级罗茨真空泵+一级螺杆真空泵的四级串联真空系统,搭配复合除尘过滤系统和四级冷却系统。通过合理控制各级真空泵间的压缩比,降低气体压缩产生的温升;多梯度净化的四级过滤系统,将机械泵入口粉尘浓度降低到5mg/m³;四级冷却系统则将各级真空泵入口温度降低到60℃以下,显著提升机械真空泵运行效率。

技术利用机械真空泵直接将电能转化为抽真空的动能,相较于传统蒸汽真空泵利用蒸汽喷射产出负压抽真空的方式,能效利用率大幅提升。其真空泵系统效率可达95%,运行电耗降低至3千瓦时/吨钢液,节能率达到75%,可降低RH工序能耗9.4kgce/t钢水。

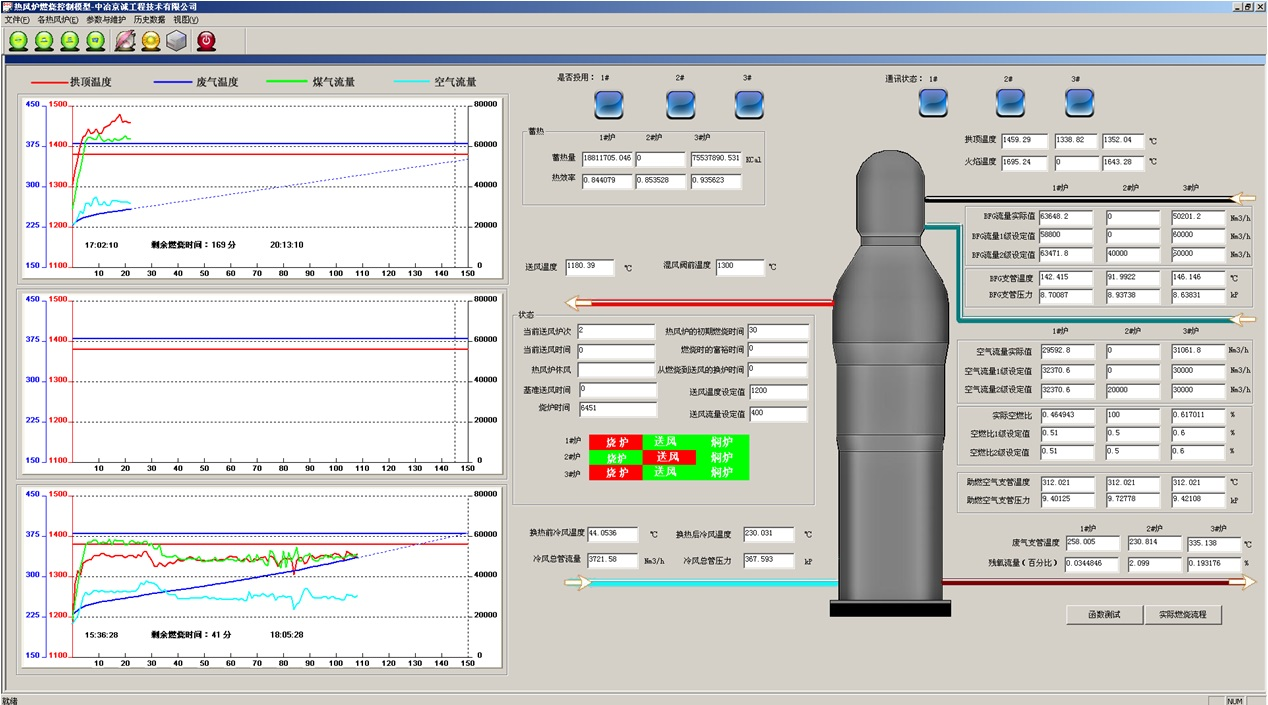

低碳低氮旋切顶燃式热风炉技术

本技术创新优化燃烧器结构和格子砖错位砌筑锁扣结构,结合热焓燃烧数学模型和专家系统。通过交错布置煤气和空气喷口,控制不同区域空煤气流量比例,提高空煤气混匀度、送风温度及传热效率,实现低碳低氮精准燃烧,节省煤气消耗3%~8%。

技术实现了单位产品煤气消耗量为470标立方米/吨,较行业对标值降低30标立方米/吨,年节省煤气量9240万标立方米,年节省焦炭和煤粉分别为7398吨和3382吨,折合年节约标准煤2万吨,减少二氧化碳排放10.88万吨。

转炉烟气余热回收技术

本技术聚焦钢铁行业烟气余热回收利用需求,采用火种捕集装置、宽流道余热锅炉和除尘系统组成的一体化解决方案。转炉烟道高温段烟气降温后,通过专用装置捕集其中高温火种,再通过对流换热高效回收800~200℃的中低温余热,使烟气降温至200℃左右,显著提高外供蒸汽量;低温烟气经荒煤气管道及烟气调质装置进入电除尘器净化后外排,实现烟气余热回收与除尘的双重目标。

技术适用于钢铁行业转炉烟气处理场景,可降低炼钢工序能耗5千克标准煤/吨钢,有效提升能源利用效率,减少污染物排放,为钢铁企业节能降碳提供重要技术支撑。

中冶京诚将通过“技术研发+工程实践+标准引领”三维发力,持续深耕节能降碳核心技术,输出更高效、更经济、可复制的“京诚方案”,以持续迭代的创新动能助推钢铁行业绿色转型,共推产业能效升级,为“双碳”目标落地与绿色发展大局贡献持久力量。