9月14至15日,由京津冀钢铁行业节能减排产业技术创新联盟主办的“2023年钢铁行业极致能效技术交流会”在北京召开,中冶京诚冶金公司受邀参加会议并作主题报告,分享创新技术的研发历程和推广应用成果。

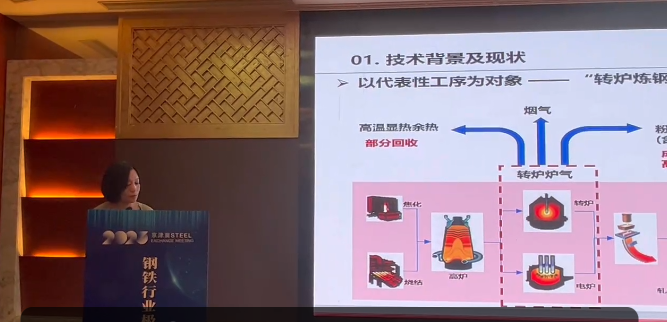

会议在中国钢铁工业协会推进“能效标杆三年行动方案”背景下,以“节能降碳、极致能效”为主题,围绕钢铁行业重点工序“新技术应用、能效对标、标杆企业技术案例推广”等相关议题开展交流和研讨,中冶京诚冶金公司动力与热电工程技术所以《转炉烟气隔爆型中低温余热回收技术》为题作大会报告,就该技术的研发背景、技术创新点以及成果成效、推广应用情况和效益等方面展开介绍。

项目针对当前转炉烟气中低温段余热难以回收的问题,颠覆性开发了国际首个转炉烟气全余热回收安全生产工艺路线,首创高温区分离火种的主动防爆技术,研制了火种捕集装置等核心装备,集成隔爆型烟气全余热回收成套技术并成功实现首台套工程应用,是转炉工序极致能效提升、转炉烟气净化回收工艺流程再造的技术革命。将转炉烟气余热回收的温度区间由当前的1400℃-850℃扩大到了1400℃-180℃,吨钢蒸汽回收量比现有LT技术提升了40%,转炉工序能耗降低5kgce/t,减排二氧化碳9.5kg/t,吨钢成本降低约10元/t。

“能效标杆三年行动方案”是中国钢铁工业协会以发改委、工信部等部门发布的《关于严格能效约束推动重点领域节能降碳的若干意见》《工业能效提升行动计划》为指导提出的行动方案。极致能效工程于2022年组织启动,是继“产能置换”和“超低排放”两大工程后,覆盖全行业、全产能的第三大工程,旨在通过成熟技术快速推广应用、共性难题技术协同研发以及系列政策、法规、标准等国家治理能力与行业自律能力的协同提升,增强钢铁行业综合竞争力,这也是实现钢铁行业碳达峰碳中和的关键一步。

中冶京诚冶金公司在极致能效、降本增效、节能减碳等技术上持续攻坚克难、创新突破,致力于冶金全流程能源效率提升、绿色低碳前沿共性技术创新、技术升级的协同研发和推广应用,使能效管控和绿色低碳进程目标更具体、更现实且更具经济性,为推动钢铁行业低碳转型高质量发展贡献力量。

会议吸引150余名行业专家学者、科技人员参加。