中冶京诚工程技术有限公司是我国最早从事冶金工程咨询、设计、工程承包业务的国家级大型科技型企业,是由创建于1951年的冶金工业部北京钢铁设计研究总院(简称“钢设总院”)改制成立的国际化工程技术公司。

近70年来,中冶京诚始终坚持走高技术和创新驱动之路,不断积累独占鳌头的技术优势和品牌优势,推广高炉长寿技术,节能减排技术,发展循环经济,推动绿色化、智能化钢铁工业跨越式发展,以高科技赢得社会尊重。

近70年来,中冶京诚形成了具有完全自主知识产权、独特的、系统性的高炉炼铁专利技术,以新型炉体冷却结构及完全导热型炉底炉缸设计体系为核心的高炉高效长寿综合技术,以环保底滤水渣技术及水渣蒸汽消白、自动抓渣技术、炉顶均压煤气回收技术、高效转载及环保卸料技术、喷煤烟气自循环技术、顶进顶出干式大布袋除尘技术以及清洁环保出铁场技术为代表的绿色炼铁技术,以大型高炉专家系统及高炉本体数字化监测系统为引领的智能化保障技术,以及旋切顶燃热风炉技术等特色技术,创造了中国炼铁技术发展的一座座里程碑。

中冶京诚炼铁技术以高效、长寿、绿色、智能为特色,赢得了越来越多客户的认可和信赖,特别是近3年参与建设了河钢乐钢等19座大中型高炉,其中12座为总承包工程,占国内同期建设的大中型高炉的80%以上。

高炉高效、长寿综合技术发展

高炉长寿一直是高炉工作者不断追求的目标。中冶京诚长期致力于高炉长寿技术研究和应用,老一辈“钢设总院”炼铁专家为我国高炉长寿技术进步做出了不可磨灭的贡献。上世纪80年代开始,引进消化国外先进技术,开发高炉长寿系列技术,“九五”期间,参加国家“长寿高效高炉技术开发”项目并承担了包括“软水密闭循环的检漏及分区冷却技术”、“软水密闭循环的检漏技术及应用”、“按热负荷区域的分区冷却技术研究及应用”、“软水密闭循环冷却检漏技术在高炉软水密闭循环冷却系统的应用”、“长寿高效高炉设计规范的研究”、“长寿高效高炉设计”、“长寿高效高炉设计规范编制”在内的多个科技开发课题。该期间经过行业炼铁工作者的不断努力,国内高炉设计寿命从8年提高到了12年,达到了国际先进水平。进入21世纪以来,随着高炉冷却技术及优质耐火材料的发展,高炉寿命得到了很大提高。近年来,中冶京诚高炉长寿系列技术在新型炉体冷却结构、完全导热型炉底炉缸设计体系、软水密闭循环冷却等方面不断突破,获得了多项国家专利,得到了用户肯定,持续推动我国高炉长寿技术进步,实现了强化冶炼的效果,为众多企业赢得了良好的经济效益。

软水密闭循环冷却技术

上世纪80年代以前,我国高炉冷却系统以工业水作为介质。由于工业水中碳酸盐的沉积,在冷却设备的通道壁上容易结垢。水垢的形成是造成冷却设备过热直至烧毁的重要原因,在水硬度高的我国北方地区尤为严重。1984年4月,中冶京诚在国内率先提出“关于高炉采用软水密闭循环冷却系统的意见”。 1985年,在消化吸收德国软水密闭循环冷却技术的基础上,中冶京诚对国内各大设计院炼铁专业的设计同行就高炉采用软水密闭循环冷却系统技术进行了培训,推动了软水密闭循环技术的推广应用。1986年,中冶京诚完成了太钢3号高炉局部采用软水密闭循环冷却系统的工业试验装置的设计工作,并于1987年7月在太钢3号高炉投入运行。配合氮化硅结合的碳化硅砖高炉内衬,明显地提高了高炉冷却效果,延长了高炉的寿命。高炉用水消耗大量降低,能耗减少,炉体工作稳定,水管不结垢,冷却设备寿命长,取得了良好的经济效益。1989年通过技术鉴定,并获得冶金部科技进步二等奖。该技术的成功,为我国高炉冷却技术填补了一项空白。

与此同时,中冶京诚又从西德GHH引进了软水密闭循环冷却及球墨铸铁冷却壁制造技术,实现了关键设备国内制造,完成了高炉本体及热风阀的软水密闭循环冷却系统的设计。投产运行结果表明,冷却可靠性好,水量消耗少,电力消耗低。

软水密闭循环冷却系统有效延长高炉寿命,从而显著减少了高炉大、中修费用和停产引起的经济损失。该技术使我国的高炉设计寿命提高至12年以上,达到国际先进水平,至今仍被广泛应用。

炉体冷却设备

高炉侵蚀是一种非常复杂的过程,存在各种侵蚀,同时,又同高炉的操作密切相关,但是,总体来讲,决定高炉寿命的关键在炉缸和炉腹、炉腰、炉身下部区域。解决炉缸寿命关键在于优质的耐材和适宜的冷却;炉腹、炉腰、炉身下部情况更为复杂,它与炉体冷却结构、冷却设备本身结构及材质、高炉操作制度等密切相关。从设计出发,解决炉腹、炉腰、炉身下部寿命关键是冷却结构,此部位最好的耐材是安全、稳定的渣皮,因此,采用什么冷却结构,保证渣皮稳定是设计的关键。

高炉冷却设备技术的发展就是强化冷却的发展过程。冷却壁最早起源于苏联,在日本得到了充分发展,后来德国发明了铜冷却壁,使冷却强化做到了极致。同样,冷却板的发展与冷却壁类似,材质从铸铁到铜,结构从单通道到4通道、6通道、8通道,也都是强化冷却的过程。

中冶京诚一直不断追求冷却设备技术进步。1988年,和武汉机械研究所合作最先研制了一种能适应高炉严酷工况条件的高韧性铁素体基球墨铸铁冷却壁。它的综合性能优良,延伸率、耐热疲劳性能都远高于低铬铸铁和普通铸铁,达到和超过日本、德国所使用的同类材质,为延长冷却壁的寿命创造了极为有利的条件,获得了武汉市科学技术一等奖。

为了再进一步提高冷却壁的使用寿命和冷却效果, “九五”期间中冶京诚进行了高炉铜冷却壁设计研制,与华新冶金设备厂合作,成功研制出国产第一块铜冷却壁。在此基础上,“十五”期间中冶京诚参加了国家创新项目计划“高炉铜冷却壁的制造与应用”,自主设计了国内首套铜冷却壁,2005年8月获得钢铁工业协会和金属学会科学技术一等奖,2006年2月获得北京市科学技术一等奖,2007年2月获得国家科学技术进步二等奖。国家创新项目计划“高炉铜冷却壁的制造与应用”的成功开发,使得铜冷却壁在我国高炉上得到广泛应用,高炉设计寿命提高到15年以上,达到世界领先水平。

冷却板技术也在同期取得了长足进步。1997年,中冶京诚针对宝钢1号高炉大修,强化冷却炉体关键部位,将日本4通道冷却板改进为6通道铜冷却板的强化冷却结构。随后,针对板壁结合高炉,开发了炉腰冷却板,焊接钢冷却板,6通道、8通道铜冷却板,铜钢一体冷却板,插入式球墨铸铁冷却板;针对薄壁高炉,开发了嵌入式铜冷却板(条)等。

自上世纪80年代开始,中冶京诚研发的板壁结合高炉冷却结构被广泛应用,并取得了良好的长寿效果。南昌方大特钢1300m3高炉,采用铜冷却板加球墨铸铁冷却壁结构,2006年1月投产至2018年大修,一代炉役13年;本钢1070m3高炉采用球墨铸铁冷却壁加插入式球墨铸铁冷却板,一代炉役13.2年;梅山3号1250m3高炉,采用球墨铸铁冷却壁加焊钢冷却板,一代炉役达13.6年。

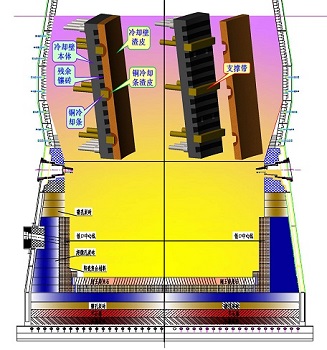

在多年板壁结合高炉设计和研究的基础上,2012年,中冶京诚吸取薄壁高炉结构理念,开发了国际独创的新型炉体冷却结构(图1),至今获得国家专利14项,并在奥地利维也纳国际钢铁大会上进行主题宣讲,博得了广泛好评。新型炉体冷却结构继承了板壁结合和薄壁的优点,发挥了铜的冷却效果好的优点,同时克服了板壁结合结构开孔面积大、施工难度大,以及铜冷却壁过度冷却带来的渣皮频繁脱落的缺点,降低了板壁结合高炉的投资。日前,已在20余座大、中型高炉成功应用。

图1 高炉新型炉体冷却结构

长寿高炉炉型结构

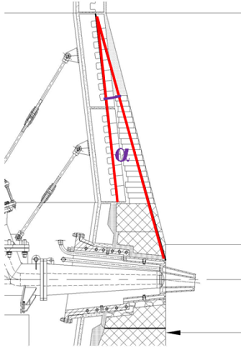

风口带与炉腹的过渡区域受回旋区的影响,导致过渡区域的冷却设备损坏严重。针对该问题,中冶京诚首创开发了薄壁风口带炉腹区的过渡衔接技术(α法则),如图2所示,炉腹区冷却壁热面顶点与风口中套上沿连线与冷却壁热面要保证合适的角度α,从而保证炉腹冷却壁能够稳定挂渣,并形成支撑,同时远离风口回旋区,使得炉腹角具有一定的自然调整范围,延长冷却设备寿命。

图2 过渡衔接技术

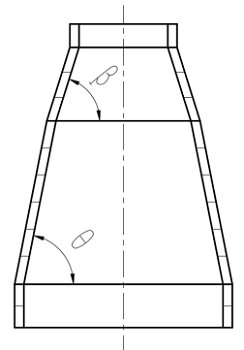

针对矮胖型高炉炉身角较小的问题,中冶京诚首创开发了变锥度炉身结构。矮胖型高炉的应用越来越广泛,但其较小的炉身角导致冷却壁渣皮不稳定,冷却壁寿命短。如图3所示,开发变锥度炉身结构,炉身上部炉壳的炉身角为β,炉身下部炉壳的炉身角为θ(θ>β),这样既能保证炉身的矮胖型结构,同时加大了炉身下部的炉身角,有利于冷却壁渣皮的稳定性,而且这种结构有利于减小铁矿石和烧结矿(球团矿)发生低温粉化和低温膨胀后对于炉料透气性的影响,改善透气性为强化高炉冶炼创造有利条件。

图3 变锥度炉身结构

导热型复合炉底炉缸结构

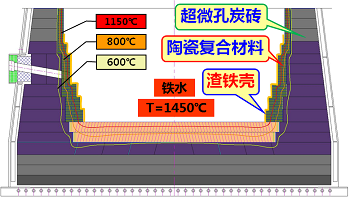

国内外高炉传统的炉底炉缸结构可归纳为两种:隔热型复合结构和导热型全炭砖结构。针对传统炉底炉缸结构存在的问题,中冶京诚提出了一种新型的炉缸结构设计理念,首创研发了导热型复合炉底炉缸结构(图4),利用“超微孔炭砖+陶瓷复合材料(导热型)”,综合炭砖的高导热性能及陶瓷复合材料抗渣铁侵蚀性能;通过合理的温度梯度设计,使传热体系稳定有效,避免炭砖脆化;陶瓷复合材料中的陶瓷相与渣铁凝滞层的粘结性好,渣铁凝滞层不易脱落,有效保护炉底炉缸耐材实现长寿。

图4 导热型复合结构

党的十九大提出了“提高全要素生产率”的要求。延长高炉寿命可以有效提高高炉生产效率,大幅度降低大修投资和减产损失,提高经济效益,是实现高炉稳定顺行、高效低耗的重要保障。同时,延长高炉寿命也是高炉大型化的重要技术支撑和现代高炉技术进步的主要标志。

中冶京诚响应号召,积极推广自主高效长寿综合技术,将最新技术成果广泛应用于现役高炉的大修、中修工程,在高炉快速大修领域逐步实现了国内领先,高炉整体推移重量大于8800t,工期减少50%以上。同时,自主开发了大型高炉专家系统及本体数字化监测系统,为高炉长寿提供智能化保障手段。中冶京诚肩负使命与担当,不断探索和引领我国高炉长寿技术进步。

高风温热风炉技术发展

中冶京诚是国内最早开发改进内燃式热风炉、外燃式热风炉的单位。上世纪70年代建设的本钢2000 m3高炉采用了拷贝式外燃热风炉,80年代建设的一批1260 m3高炉采用了改进内燃式热风炉,推动了我国热风炉技术进步,大大提高了高炉送风温度。

2000年,中冶京诚开始研发顶燃式热风炉。2003年,成功开发了旋切式顶燃热风炉,实现了高风温、高效率、长寿命热风炉技术突破。该技术包含“旋切式顶燃热风炉燃烧器”、“小孔径高效格子砖” 等21项专利技术、1项软件著作权和6项经中国冶金建设协会认定的专有技术,具有完全自主知识产权。

日前,旋切顶燃热风炉技术已经发展到第二代(图5),在第一代基础上进行了多项优化改进,在单一高炉煤气、空煤气双预热的条件下,热风温度可达1250℃以上;在煤气富化或附加燃烧炉高温预热空煤气时,热风温度可达1300℃以上。其关键设备旋切式顶燃热风炉燃烧器在空气过剩系数1.03的条件下,即可保证煤气完全燃烧;相同燃料条件下,热风温度可提高~20℃,且结构稳定、寿命长、热效率高。热风炉自动化控制系统及燃烧控制模型可有效提高系统的稳定性和控制精度;实现无人工干预全自动烧炉,烧炉过程平稳,减少劳动强度;独特的煤气平衡算法,在煤气不够的情况下,保证热风炉顺利烧炉。

2010年经中国冶金科工集团技术鉴定,“旋切式高风温顶燃热风炉节能技术”达到国际领先水平,并获得2010年北京市科学技术三等奖、中国金属学会钢铁协会冶金科学技术二等奖、中国冶金科工集团科学技术二等奖和优秀专利银质奖。2012年被列入《国家重点节能技术推广目录》。

旋切式高风温顶燃热风炉已应用于140多座高炉,炉容覆盖450~3600m3级,并成功输出到印度、印度尼西亚等“一带一路”沿线国家。

图5 旋切式顶燃热风炉

绿色炼铁技术发展

“绿水青山就是金山银山”,中国经济正在高质量发展的大道上前行。中冶京诚致力于绿色钢厂技术研发,多年来,取得了多项先进、高效的绿色炼铁技术成果。

环保底滤炉渣处理技术

中冶京诚高炉炉渣处理技术达到国际领先水平源于雄厚的技术积淀。老一辈“钢设总院”专家取得了辉煌的成果,“膨胀高炉渣珠”生产工艺研究与设备设计荣获国家科技进步奖,高炉炉渣处理和利用工程设计荣获冶金部科技进步奖。

1979年至1999年,20年时间中冶京诚先后自主开发了三代底滤式水冲渣技术,为我国高炉炉渣处理技术进步奠定了坚实的基础。2007年,在传统底滤法的基础上进行创新设计,研发出了全新的工艺和设备——环保底滤炉渣处理技术(图6),增加了粒化塔,改进冲渣工艺设计参数,最大化缩小了占地面积,消除了过滤池内存储冲渣水,实现无水抓渣,避免了传统过滤池水蒸汽弥漫的问题。同时,自主开发了“自动取渣系统”, 实现了智能、无人抓渣。该技术达到国际领先水平,获得中国专利优秀奖、中国循环经济专利一等奖。

如今,环保底滤炉渣处理技术得到广泛推广,现已应用于兴澄特钢、包钢等国内80%的高炉,炉级覆盖450m3~3200m3,得到广泛认可和一致好评。 日前,中冶京诚研发了第二代环保底滤技术,融合了水渣消白技术等,大大提升了渣处理环保指标。

图6 环保底滤炉渣处理技术

高炉炉顶均压煤气回收技术

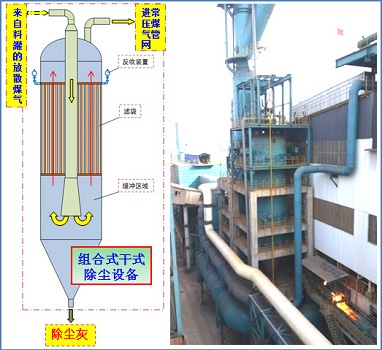

高炉冶炼生产过程中,炉顶料罐内的均压煤气通过旋风除尘器和消音器后,通常都是直接排入大气,此部分煤气为含有大量CO和灰尘的有毒、可燃物混合气体,对大气环境尤其是高炉生产区域造成污染,同时也浪费了能源。

中冶京诚在国内率先研发了 “高炉炉顶均压煤气回收方法及回收装置”(图7),获得1项发明专利和2项实用新型专利。该技术首次采用完整的干法除尘工艺进行均压煤气回收,设置缓冲罐或缓冲区域稳定煤气压力、减轻对净煤气管网冲击,采用专利技术“组合式干式除尘设备”,顶进顶出的气体进出方式,并集合了重力除尘器的特点。日前,该技术已被成功推广应用于60多座大中型高炉,使用效果良好,回收成本快,受到用户一致好评。

高炉炉顶均压煤气回收技术的成功推广及应用填补了国内空白,具有重要的意义。该技术被《世界金属导报》评为“2017年世界钢铁工业十大技术要闻”,获得第四届中国循环经济专利奖一等奖,是助力钢铁企业绿色发展的可靠技术。

图7 炉顶均压煤气回收技术

原燃料高效转运及环保卸料技术

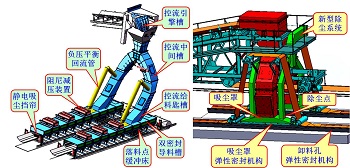

炼铁原燃料(烧结矿和焦炭)使用传统通用型物料转运卸料设备容易发生撞击,导致物料破碎,不仅降低了物料成品率,而且产生严重的粉尘污染。

针对上述情况,中冶京诚自主开发了炼铁原燃料高效转运及环保卸料技术(图8),包括创新研发的中间溜槽控流卸料系统、落料点自降尘系统和新型环保卸料车,能够有效减少物料破碎、降低粉尘污染。 日前,已广泛应用于宝钢、印尼喀钢等国内外17家钢铁企业,并且成功推广到矿山、电力、石化等多个行业的8家企业。生产实践表明,该技术能够提高烧结矿成品率约3%、焦炭成品率约2%,吨铁成本降低12元,同时能够有效保证物料转运区域粉尘排放浓度低于8mg/m3,具有显著的经济、环境和社会效益。

经中国金属学会科技成果评价,该技术达到国际先进水平,荣获冶金科学技术奖、循环经济科学技术奖等,是为助力钢铁工业节能减排、绿色发展的技术典范。

图8 原燃料高效转运及环保卸料技术

从开发国内第一套高炉煤粉喷吹装置,到将具有国际领先水平的磨机烟气不脱水自循环工艺系统应用于韩国浦项钢铁年产150万吨FINEX工程喷煤EPS项目;从开发了高炉煤气干法除尘工艺,到将高炉煤气干法除尘及喷碱洗氯技术应用于世界上最大的韩国浦项钢铁6000m3高炉;从主编、参编《高炉喷煤工程设计规范》、《高炉炼铁工程设计规范》等众多国家、行业标准,到在印尼最大国有钢铁企业喀钢120万吨铁交钥匙综合项目上成功输出并全面采用中国标准设计……,中冶京诚不仅以特色技术推动国内炼铁工程技术进步,更是将中国技术输出到世界先进企业,服务“一带一路”,树立中国品牌。70年丰硕成果已然成为一座座里程碑,中冶京诚将继续潜心研发,不断探索,以踏实、厚重的技术实力,托举中国钢铁工业明日的辉煌。

图9 韩国浦项钢铁世界最大6000m3高炉干式布袋除尘系统(颗粒物排放<5mg/Nm3)

图10韩国浦项钢铁FINEX2000制粉喷煤系统

图11 印尼喀钢120万吨铁交钥匙综合项目(全面采用中国标准设计、设备国产化率97%)